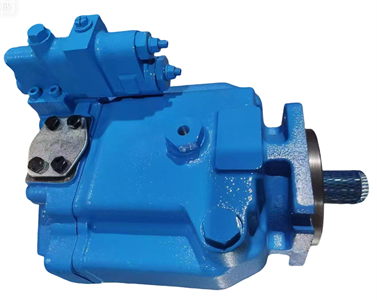

VICKERS威格士PVXS系列柱塞泵控制方式详细解析

发布时间:2026-02-28 11:32:18

VICKERS威格士PVXS系列柱塞泵作为高压重载型轴向柱塞泵,核心优势之一在于模块化、多维度的控制方式设计。该系列支持9种主流控制方式及多种组合配置,通过精准调节斜盘角度实现排量连续变化,适配开式回路下不同工业工况的压力、流量及功率需求。其控制系统采用先导式架构与压力平衡设计,兼具响应迅速、稳定性高、节能高效的特点,以下对各核心控制方式进行详细拆解。

一、核心独立控制方式详解

PVXS系列的独立控制方式可根据调节信号类型(机械、液压、电气)分为三大类,每种方式均配备专属控制模块,可直接适配全排量规格(66-250 cc/rev),具体参数与特性如下:

(一)液压先导控制类

1. 压力补偿控制(代码:DF)

核心定义:通过液压先导式压力补偿器感知系统压力,自动调节斜盘角度改变排量,实现全流量范围内的恒压输出,是工业场景中最常用的基础控制方式。

工作原理:系统压力通过反馈油口传递至补偿器阀芯,当压力达到设定值时,阀芯移动推动控制缸调节斜盘角度,减小排量;当系统压力低于设定值时,复位弹簧驱动阀芯回位,排量恢复至最大值。

关键参数:压力调节范围20-350 bar(覆盖系列额定压力全范围),响应时间≤50ms;支持远程压力设定,远程控制油口压力范围0.8-10 bar。

结构特点:采用Hydrokraft标准压力补偿器,内置远程控制油口,稳定性高;可通过手动旋钮、液压信号或电气信号(需搭配转换模块)三种方式设定压力,适配不同自动化程度需求。

适用场景:金属成型设备(压力机、管弯机)、液压试验台、通用工业动力站等需要稳定压力输出的工况,可直接应对420 bar峰值压力的瞬时冲击。

2. 带压力限制器的功率控制(代码:LR)

核心定义:通过控制泵的p/Q特性呈双曲线变化,实现恒定转速下驱动扭矩(功率)恒定,达成“高压小流量、低压大流量”的节能匹配,同时集成压力限制功能防止系统过载。

工作原理:基于“压力×流量=功率”恒定公式,控制器通过感知进出口压差调节斜盘角度。当系统压力升高时,自动减小排量;压力降低时增大排量,确保功率始终稳定在设定值。

关键参数:功率调节范围0.5-75 kW(随泵排量变化),最小工作压力Pmin≈20 bar,最大工作压力Pmax=350 bar;双曲线特性可在Pmin-Pmax之间连续调整,调节精度±2%。

结构特点:集成压力限制器与功率调节阀芯,双重保护设计;支持机械旋钮精细调节功率设定值,适配剧烈工况下的长时间稳定运行。

适用场景:冶金设备(轧钢机、加热炉)、大型挤压机、高压注塑机等高压重载且流量需求波动大的工况,可降低系统能耗15%-30%。

(二)机械调节控制类

1. 手轮排量控制(代码:HG,特殊特征)

核心定义:通过手动旋转手轮调节斜盘角度,实现排量的机械锁定,适用于流量固定且无需自动调节的简单工况,属于特殊定制化控制方式。

工作原理:手轮通过丝杠传动连接控制缸推杆,旋转手轮时直接改变控制缸行程,进而固定斜盘角度,排量锁定范围0-100%,调节精度±1%。

结构特点:配备刻度盘(精度0.5 cc/rev)与锁紧螺母,调节后可锁定位置防止振动松动;手轮扭矩≤5 N·m,操作便捷。

适用场景:小型专用液压系统、手动控制设备、试验台校准装置等,通常需结合溢流阀使用以保障系统压力安全。

2. 螺杆调整控制(代码:FE,特殊特征)

核心定义:通过螺杆机构实现排量的固定设定,调节后工作期间无法修改,适用于需要高精度重复动作的剧烈工况,属于一次性校准式控制方式。

工作原理:通过专用工具旋转螺杆调整控制缸限位,设定固定斜盘角度,排量范围50%-100%(可定制0-100%);设定完成后通过垫圈锁定,防止位移。

结构特点:无外露调节部件,防护等级IP65,适应粉尘、振动等恶劣环境;调节精度±0.3%,重复定位误差小。

适用场景:矿山机械、港口起重设备、连续作业的生产线等需要长期稳定流量输出,且无需现场调节的工况。

(三)电气信号控制类

1. 比例排量控制(代码:SP/SM)

核心定义:排量与外部电气信号成比例线性变化,实现流量的精准闭环控制,适配自动化程度高的液压系统,SP与SM的区别在于信号类型适配不同。

工作原理:接收外部电气信号(SP适配0-10 V电压信号,SM适配4-20 mA电流信号),通过电液比例阀转换为液压控制信号,驱动斜盘角度调节,排量与信号强度呈线性关系。

关键参数:信号响应时间≤30ms,比例精度±1.5%;最大控制频率10 Hz,支持高频动态调节;适配排量范围0-100%,可通过软件设定调节死区。

结构特点:集成信号放大器与反馈传感器,实现闭环控制;具备过压、过流保护功能,防护等级IP64,适应工业车间电磁环境。

适用场景:自动化生产线、精密加工设备、数控液压系统等需要远程精准流量调节的工况,可直接接入PLC控制系统。

2. 电机排量控制(代码:ES)

核心定义:通过小型伺服电机驱动调节机构,实现排量的远程自动控制,可实现多档位或连续无级调节,响应速度快且控制精度高。

工作原理:伺服电机接收脉冲信号,通过减速机构驱动斜盘调节组件,排量调节范围0-100%;配备编码器反馈实际排量,形成闭环控制。

关键参数:电机功率100-300 W(随泵排量变化),调节速度0-10%排量/秒(可设定);控制精度±0.5%,定位误差小。

结构特点:电机与调节机构采用密封式连接,适应潮湿、多尘环境;支持紧急手动调节功能,保障系统冗余运行。

适用场景:大型船舶甲板机械、 offshore平台设备、智能液压系统等需要远程无级调节且要求高精度定位的工况。

3. 压力信号比例控制(代码:DP)

核心定义:排量与系统压力反馈信号成比例变化,实现压力-流量的自适应调节,无需外部电气信号,属于被动式精准控制方式。

工作原理:通过压力传感器采集系统压力信号,转换为液压控制信号,驱动斜盘角度调节;可预设压力-排量比例曲线,实现不同压力区间的流量自适应匹配。

关键参数:压力采集范围0-420 bar,比例精度±2%;响应时间≤40ms,适应压力波动频繁的工况。

结构特点:集成压力采集与调节模块,无需额外配置传感器;具备压力过载保护功能,当压力超过420 bar峰值时自动将排量降至零。

适用场景:波动负载设备(如破碎机、振动筛)、自适应液压系统等需要根据压力自动调整流量的工况。

4. 停泊控制(代码:DQ)

核心定义:通过控制信号将泵排量降至接近零(≤1%最大排量),减少系统空载泄漏与能耗,属于节能辅助控制方式,需与其他主控制方式组合使用。

工作原理:接收外部触发信号(液压或电气),驱动控制阀芯将斜盘角度锁定在接近零的位置,泵处于低功耗停泊状态;触发信号解除后,自动恢复至原控制方式的排量设定。

关键参数:停泊响应时间≤20ms,空载功耗降低85%以上;支持手动解除停泊,保障紧急工况下的快速启动。

结构特点:模块化设计,可直接集成于其他控制模块(如DF、LR),无需额外安装空间;具备防误触发功能,需持续信号维持停泊状态。

适用场景:间歇式工作设备(如液压机、电梯)、多泵联动系统等存在长时间空载等待的工况,可显著降低系统能耗。

二、主流控制方式组合逻辑与应用

PVXS系列支持控制方式的灵活组合,通过模块叠加实现多维度精准控制,常见组合方案及应用场景如下表所示:

组合方案

核心功能

适配型号示例

典型应用场景

DF+DQ(压力补偿+停泊)

常态恒压输出,空载时自动停泊节能,触发后快速恢复恒压状态

PVXS-130-M-R-DF-DQ-0000-000

船舶甲板绞车、间歇式压力机

LR+DQ(功率控制+停泊)

恒定功率适配波动负载,空载停泊节能,兼顾重载稳定性与空载经济性

PVXS-250-M-R-LR-DQ-0000-000

冶金轧钢机、大型挤压机

SP+DF(比例排量+压力补偿)

远程精准调节流量,同时具备恒压保护,防止系统超压

PVXS-090-M-R-SP-DF-0000-000

自动化精密加工设备、数控液压试验台

ES+DQ(电机排量+停泊)

伺服电机远程无级调节排量,空载自动停泊,适配高频动态调节场景

PVXS-180-M-R-ES-DQ-0000-000

offshore平台设备、智能生产线液压系统

说明:组合控制需确保各模块控制逻辑兼容,优先选择厂商预配置的组合方案;定制化组合需提供详细工况参数,由厂商完成控制逻辑匹配与调试。

三、控制方式选型与使用注意事项

(一)选型核心原则

- 根据系统自动化程度:手动控制选HG/FE,半自动选DF/LR,全自动选SP/SM/ES/DP

- 根据负载特性:波动负载选LR/DP,恒定压力选DF,恒定流量选HG/FE,动态调节选SP/ES

- 根据节能需求:存在空载等待工况必选DQ组合,高压波动工况优先选LR

- 根据环境条件:恶劣环境选FE/ES(密封防护好),电磁干扰强选DF/LR(液压控制抗干扰)

(二)使用注意事项

1. 油液要求:所有控制方式均需保证油液清洁度≥NAS 7级,粘度22-46 mm²/s;液压先导控制模块对油液杂质敏感,建议在控制油路上增设10 μm精过滤器。

2. 调节操作:DF/LR/HG的机械调节需在泵停机状态下进行,避免带压操作导致调节部件损坏;SP/ES的电气参数需在系统调试阶段逐步校准,避免超范围设定。

3. 温度适配:控制模块工作温度范围-25℃-90℃,低于0℃时需预热油液,防止液压油粘度增大影响响应速度;高于80℃时需加强散热,避免密封件老化。

4. 维护要点:定期检查控制模块的密封与连接状态,液压先导控制模块每运行2000小时更换密封件;电气控制模块每6个月校准一次比例精度与反馈信号。

注:本文控制方式参数基于2025年威格士官方技术手册及授权代理商公开资料整理,具体型号的控制模块配置以厂商最新产品规格书为准;控制方式的调试需由专业技术人员操作,避免因参数设置不当导致泵或系统损坏。