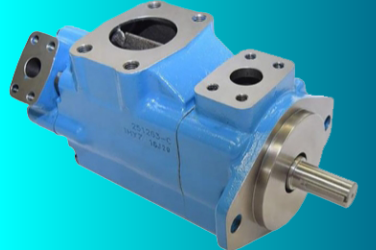

威格士双联泵的再制造流程是怎样的?

发布时间:2026-02-28 11:32:19

威格士双联泵的再制造流程可划分为拆解、清洗、检测评估、修复加工、装配调试五个核心阶段,具体流程如下:

拆解阶段

根据威格士双联泵的设计图纸与装配工艺,采用高效无损拆解技术进行分解。例如,通过自动化拆解装置实现标准化操作,避免传统手工拆解导致的精度损失。对于复杂结构如双联泵的联轴器、轴承座等部件,需使用专用工装确保拆解过程不损伤零件。

清洗阶段

采用多级清洗工艺:

初步清洗:使用1-10MPa高压冷水冲洗表面油污、泥沙;

深度清洗:针对精密部件(如叶片、定子)采用超声波清洗技术,配合环保型化学清洗剂去除金属腐蚀物;

终末清洗:通过热膨胀高温除垢技术消除残留污垢,确保清洁度达到NAS 6级以上标准。

检测评估阶段

运用无损检测技术进行全维度评估:

涡流检测:检测泵轴表面裂纹;

超声波检测:评估泵体内部缺陷;

磁粉检测:筛查轴承座等铁磁性部件的微裂纹;

剩余寿命预测:结合金属磁记忆技术,通过力学模型计算关键部件(如曲轴、连杆)的剩余疲劳寿命,确定是否符合再制造标准。

修复加工阶段

根据检测结果实施差异化修复:

表面修复:对磨损的泵轴采用自动化激光熔覆技术恢复尺寸精度,涂层硬度可达HRC55以上;

结构强化:对定子内孔采用半自动化微弧等离子熔覆技术,修复后圆度误差≤0.02mm;

部件更换:对无法修复的密封件、O型圈等采用原厂规格配件进行替换。

装配调试阶段

执行标准化装配流程:

预装配:将修复后的零部件按设计要求进行预组装,检查配合间隙(如叶轮与泵体径向跳动≤0.05mm);

动态调试:通过台架试验模拟实际工况,测试压力脉动控制(≤1%)、容积效率(≥90%)等关键参数;

最终检验:进行24小时连续运行测试,确保噪音≤85dB、振动速度有效值≤4.5mm/s,符合ISO 10816-3标准后出具再制造合格证书。