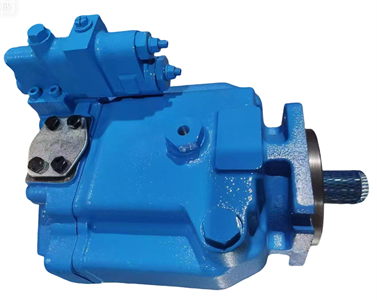

威格士VICKERS轴向柱塞泵运行中常见参数异常及排查指引

发布时间:2026-02-28 11:32:18

威格士VICKERS轴向柱塞泵(含PVQ、PVB、PVH、PVXS、PVM全系列)的运行参数直接反映设备工况与健康状态,参数异常是故障的核心预警信号。以下聚焦压力、流量、温度、振动及电机电流四大关键参数,系统梳理常见异常表现、对应成因及基础排查方向,为快速定位问题、避免故障扩大提供参考。

一、压力类参数常见异常

压力是泵体输出动力的核心指标,异常多与负载适配、内部密封、阀组状态相关,主要包括以下4类情况:

-

工作压力持续偏高(接近/超过峰值压力)

- 异常表现:稳定工况下,输出压力长期高于工况需求,甚至逼近泵体峰值压力(如PVH系列350 bar、PVXS系列420 bar),溢流阀频繁溢流且伴随发热。

- 常见成因:溢流阀、减压阀设定值过高;负载端执行机构卡滞、过载(如油缸卡死、机械阻力突变);变量机构失效,无法根据负载调节排量导致压力堆积。

- 排查方向:先核对阀组设定值是否匹配工况;再检查负载端运行灵活性,排除卡滞过载问题;最后检测变量机构(压力补偿阀、负载感应阀)阀芯动作是否顺畅。

-

压力波动剧烈(波动范围>±5%)

- 异常表现:压力值短时间内骤升骤降,压力表指针剧烈抖动,同步伴随系统振动和不规则异响。

- 常见成因:泵体内部精密部件磨损(配流盘密封带磨损、柱塞与缸体间隙增大);油液混入空气引发气蚀;溢流阀、变量阀阀芯磨损或卡滞,响应滞后;吸油管路堵塞或漏气,吸油不连续。

- 排查方向:优先检查油液状态(是否乳化、含气泡)及吸油管路密封性、滤芯通畅性;再拆解检查阀组阀芯磨损情况;若问题未解决,需核查泵体内部配流盘、柱塞等部件。

-

压力不足(无法达到工况需求)

- 异常表现:加载后压力上升缓慢,始终达不到工况所需压力,系统执行机构动作无力、速度迟缓。

- 常见成因:泵体内部泄漏严重(配流盘磨损、柱塞密封失效);变量机构卡滞,排量无法达到额定值;吸油不足(油箱油位过低、吸油滤芯堵塞、吸油管径过小);高压管路接头松动、密封件老化导致泄漏。

- 排查方向:先检查油箱油位、吸油滤芯及管路密封性,排除吸油和外部泄漏问题;再测试变量机构排量调节功能;最后通过监测壳体泄油流量,辅助判断泵体内部泄漏情况。

-

壳体泄油压力偏高(>3 bar)

- 异常表现:壳体泄油管路温度升高,泄油压力超过说明书规定上限(多数系列≤3 bar),严重时泄油口出现喷油现象。

- 常见成因:泵体内部磨损加剧(柱塞、缸体、配流盘磨损),高压油大量泄漏至壳体;泄油管路堵塞、折弯导致泄油不畅;壳体内部杂质堆积,阻碍油液回流。

- 排查方向:先检查泄油管路是否通畅,清理堵塞杂质、理顺管路;若压力仍偏高,需拆解泵体检查内部磨损部件,及时更换受损组件。

二、流量类参数常见异常

流量决定系统动作效率,异常核心与吸油状态、变量机构、内部密封相关,主要包括以下3类情况:

-

流量骤降或严重不足

- 异常表现:运行中流量突然下降,执行机构动作速度明显变慢甚至停滞;无负载时流量也远低于理论值(理论流量≈排量×转速×容积效率)。

- 常见成因:吸油不足(油位过低、吸油滤芯堵塞、管路漏气);变量机构卡滞,排量被限制在最小值;泵体内部磨损导致容积效率大幅下降;电机转速下降(电压不稳、电机故障)。

- 排查方向:先核查电机转速及供电电压,排除电机问题;再检查油箱油位、吸油滤芯及管路密封性;最后测试变量机构灵活性,必要时拆解检查泵体内部部件磨损情况。

-

流量波动过大(波动范围>5%)

- 异常表现:稳定工况下流量频繁波动,执行机构动作速度不均;变量泵调节指令时,流量无平稳过渡,出现跳跃式变化。

- 常见成因:油液清洁度不达标,杂质卡滞变量阀阀芯;变量机构控制信号异常(电液比例阀电压/电流波动);配流盘磨损导致油液分配不均;吸油管路存在周期性堵塞或漏气。

- 排查方向:先检测油液清洁度(建议NAS 8级以下),更换滤芯、过滤油液;再检查变量机构控制信号稳定性;最后核查配流盘磨损状态及吸油管路运行情况。

-

无流量输出

- 异常表现:泵体运转但无油液输出,系统压力表无压力显示,执行机构无任何动作。

- 常见成因:电机转向错误(与泵体铭牌标识相反);吸油管路完全堵塞或油位过低导致吸油口暴露;泵体内部部件卡死(柱塞、斜盘卡滞);进出油口阀门未打开。

- 排查方向:优先确认电机转向是否正确;再检查油箱油位、吸油管路堵塞情况及阀门状态;最后排查泵体内部部件卡滞问题,必要时拆解检修。

三、温度类参数常见异常

温度异常直接影响油液品质和密封件寿命,核心与散热、摩擦、压力损失相关,主要包括以下2类情况:

-

液压油温度快速升高(>70℃)

- 异常表现:运行短时间内油温骤升,超过最佳运行范围(30℃~60℃),油箱外壳烫手;伴随油液粘度下降、颜色变深。

- 常见成因:冷却系统故障(风冷风扇停转、水冷冷却液不足/管路堵塞、散热片积尘);系统压力损失过大(溢流阀长期溢流、管路折弯过多);泵体内部摩擦加剧(部件磨损、润滑不足);油液容量不足或品质下降(氧化、混入杂质)。

- 排查方向:先检查冷却系统运行状态,清理散热片、补充冷却液;再核查溢流阀工作状态,避免长期溢流;最后检查油液品质和容量,必要时更换油液并检修泵体内部部件。

-

泵体壳体局部过热(与油温差值>20℃)

- 异常表现:泵体壳体某一部位温度明显高于其他区域,与油箱油温差值超20℃,触摸有强烈烫手感。

- 常见成因:内部轴承磨损或卡死;柱塞与缸体间隙过小、卡滞导致局部摩擦加剧;斜盘与滑靴接触不良引发干摩擦;泵体安装偏差(法兰同轴度不足)导致轴端摩擦发热。

- 排查方向:先检查泵体安装精度,校正法兰同轴度;再拆解检查轴承、柱塞、滑靴等部件,更换受损组件;同时核查油液润滑性能,确保油液符合设备要求。

四、振动与电机电流类参数常见异常

此类参数为辅助判断项,异常多间接反映泵体内部磨损或安装问题,主要包括以下2类情况:

-

振动值超标(>4.5 mm/s)

- 异常表现:泵体运行振动剧烈,测振仪监测值超规定上限(多数系列≤4.5 mm/s);伴随泵体抖动、管路共振及明显异响。

- 常见成因:内部部件磨损不均(柱塞、轴承磨损);安装基础松动、法兰同轴度偏差过大;油液气蚀导致气泡破裂冲击;管路固定不牢固引发共振。

- 排查方向:先检查安装基础紧固情况和法兰同轴度,加固管路固定;再排查油液气蚀问题(检查吸油压力、油液含气量);最后拆解检查泵体内部磨损部件。

-

电机电流偏高或波动剧烈

- 异常表现:电机运行电流持续接近/超过额定值;加载时电流骤升骤降,波动范围过大。

- 常见成因:泵体负载过大、内部卡滞(柱塞、斜盘卡滞);电机供电电压不稳;泵体安装偏差导致轴端负载增加;系统压力设定过高,泵体输出功率超标。

- 排查方向:先核查系统压力设定值,降低不必要的高压负载;再检查电机供电电压稳定性;最后校正泵体安装精度,检修内部卡滞部件。

五、参数异常排查核心注意事项

- 先外后内:优先排查外部管路、阀组、冷却系统、电机等易检测部件,再拆解泵体内部精密部件,减少拆卸损伤。

- 联动判断:单一参数异常可能关联多个问题(如油温过高常伴随压力波动、流量下降),需结合多参数综合分析,避免孤立误判。

- 适配系列特性:不同系列泵体额定参数不同(如PVXS高压系列与PVB通用系列),需以对应产品说明书为基准,区分正常与异常范围。

- 提前预防:定期记录参数运行数据,通过趋势变化(如压力波动逐渐增大)预判潜在故障,提前处置降低损失。