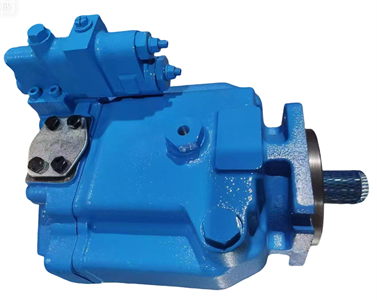

威格士VICKERS轴向柱塞泵流量异常的预防措施

发布时间:2026-02-28 11:32:18

威格士VICKERS轴向柱塞泵(含PVQ、PVB、PVH、PVXS、PVM全系列)的流量异常(如流量不足、波动过大、无流量输出),根源多为油液品质不达标、部件磨损、安装偏差、运行工况不当等。通过科学的预防措施,可大幅降低流量异常发生率,保障液压系统稳定运行。以下从油液管理、核心部件维护、安装调试规范、运行监控、工况适配五大核心维度,梳理针对性预防措施。

一、严格把控油液品质,筑牢流量稳定基础

油液是液压系统的“血液”,油液品质直接影响泵体内部密封、配流及变量机构动作,是预防流量异常的关键:

- 规范选用与更换液压油:严格选用威格士官方推荐型号的液压油(如抗磨液压油VG32/VG46,低温环境选用低温流动性好的专用油),严禁混用不同品牌、不同型号的油液,避免油液发生化学反应导致粘度变化、产生杂质;首次运行500小时后需完成首次换油,后续按工况定期更换,常规工况每2000~3000小时更换一次,恶劣工况(矿山、冶金、高温环境)缩短至1000~1500小时。

- 严控油液清洁度:威格士柱塞泵对油液清洁度要求极高,需确保油液清洁度等级不低于NAS 8级,精密系列(如PVQ、PVM)需达到NAS 7级;配备高精度吸油滤芯(过滤精度≥10μm)、回油滤芯(过滤精度≥5μm)及高压滤芯,每500~1000小时检查滤芯状态,发现堵塞、破损立即更换;换油时需彻底清洗油箱,清除箱内油泥、杂质,避免旧油残留污染新油。

- 防范油液含气与水分混入:吸油管路接头需确保密封严密,定期用肥皂水检查接头处是否漏气,避免空气进入油液引发气蚀,导致流量波动;定期检测油液水分含量(应≤0.1%),若水分超标,及时更换油液并检查油箱密封情况(如油箱盖密封圈是否老化),避免雨水、冷凝水混入。

二、定期维护核心部件,避免磨损引发流量问题

泵体内部部件(配流盘、柱塞、滑靴)及辅助部件(滤芯、密封件)的磨损、老化,是导致流量不足、波动的主要内因,需建立定期维护机制:

- 定期检查内部核心部件:每5000~8000小时(或根据运行工况调整)拆解泵体,检查柱塞表面是否有划痕、磨损,缸体孔内壁是否光滑,配流盘密封带是否完整、有无磨损痕迹,滑靴与斜盘接触面是否均匀;发现磨损、变形部件,立即更换威格士原厂配件,确保部件间隙符合出厂标准(如柱塞与缸体间隙、配流盘与缸体贴合间隙)。

- 常态化维护密封件与管路:每1500~2000小时检查吸油、回油、高压管路的密封件(O型圈、密封垫),若出现老化、龟裂、变形,及时更换;检查管路是否存在扭曲、老化、破损,尤其是吸油管路,需确保管径匹配、无压扁,避免因管路问题导致吸油不足;定期紧固管路接头、法兰螺栓,防止振动导致松动泄漏。

- 维护变量机构灵活性:针对PVQ、PVH、PVXS、PVM等变量泵,每2000小时检查变量机构(压力补偿阀、负载感应阀、电液比例阀),拆解清理阀芯杂质,检查阀芯磨损状态,涂抹专用润滑脂确保动作顺畅;定期校准变量控制信号(电压/电流),确保信号稳定无干扰,避免因变量响应滞后引发流量波动。

三、规范安装与调试,避免初始偏差导致流量异常

安装调试阶段的偏差(如同轴度不足、转向错误),会埋下流量异常隐患,需严格遵循安装规范:

- 保证安装精度:电机与泵体的同轴度偏差需≤0.1 mm,采用柔性联轴器连接,避免刚性连接导致的轴端负载过大;泵体安装基础需牢固,加装减震垫,减少运行振动对管路、部件的影响;吸油管路应尽量缩短、减少弯头,吸油口与油箱底部距离≥100 mm,避免吸油时卷入沉淀物。

- 确认电机转向与阀门状态:安装后需核对电机转向与泵体铭牌标识的箭头方向一致,可通过点动电机验证,避免转向错误导致无流量输出;确保泵体进油口、出油口的截止阀、球阀完全开启,且阀门选型匹配泵体流量需求,避免阀门节流导致流量不足。

- 科学调试运行参数:首次启动前,通过泵体上部泄油口向壳体注满液压油,避免干磨;启动后先空载运行3~5分钟,逐步加载至工况压力,同时监测流量、压力变化,确保流量平稳上升,无波动;调试变量泵时,严格按工况需求设定变量机构参数,避免参数过高或过低导致流量异常。

四、加强运行过程监控,提前预警流量异常趋势

实时监控运行参数,可及时发现流量异常的前兆,避免小问题扩大为严重故障:

- 建立参数记录机制:定期记录泵体输出流量、工作压力、液压油温度、电机电流等参数(建议每1~2小时记录一次),建立运行档案;通过参数趋势分析,预判潜在问题(如流量逐渐下降可能是内部磨损前兆,流量波动增大可能是油液污染或变量机构卡滞)。

- 实时监测关键参数:运行中通过流量计实时监控流量,确保流量在额定范围内,波动范围≤5%;监测液压油温度,保持在30℃~60℃的最佳范围,最高不超过70℃,避免高温导致油液粘度下降、密封件老化;若配备状态监测系统,可设置流量、温度等参数的报警阈值,异常时及时提醒。

- 及时处理异常信号:运行中若出现轻微流量波动、执行机构动作迟缓等前兆,需立即停机排查,避免故障扩大;若伴随异响、振动加剧、局部过热,需优先检查吸油系统、变量机构,再排查内部部件。

五、适配工况运行,减少部件损耗延长稳定周期

避免泵体在超出额定工况的条件下运行,可减少部件磨损,保障流量稳定:

- 严控运行负载与转速:避免泵体长期在超出额定压力、额定转速的工况下运行(如PVH系列额定压力280 bar,避免长期接近峰值350 bar运行),减少内部部件的磨损和压力损失;若工况存在负载冲击,需加装溢流阀、蓄能器缓冲,避免冲击负载导致流量骤变。

- 适配恶劣环境防护:在粉尘多、潮湿、高温等恶劣环境下运行时,需为泵体加装防护罩,防止粉尘、水分进入内部;定期清理泵体壳体散热片、管路表面的粉尘,确保冷却系统通畅,避免高温导致油液变质。

- 规范停机与长期存放:正常停机前,先卸载压力,空载运行1~2分钟,待油温降至50℃以下后再关闭电机;长期停机(超过1个月)时,需排空泵体内部油液,清洗后注入新油,密封所有油口,防止灰尘、水分进入;低温环境存放时,需采取防冻措施,避免残留油液结冰损坏部件。

六、特殊系列专属预防要点

- PVXS系列(紧凑高效型):因其模块化设计,需特别注意模块连接部位的密封与紧固,避免泄漏导致流量损失;定期检查高压密封件的磨损状态,确保高压工况下的密封性。

- PVM系列(静音节能型):其三段式结构对油液清洁度要求更高,需严格控制油液清洁度≥NAS 7级,避免杂质卡滞变量机构;定期检查双金属配流盘的贴合状态,确保流量分配均匀。

- PVH系列(高压高性能型):高压工况下需加强冷却系统维护,确保油温稳定,避免高温加速密封件老化;定期检查壳体泄油压力,确保≤3 bar,避免内部泄漏导致流量不足。

总结:威格士VICKERS轴向柱塞泵流量异常的预防,核心在于“油液严控、部件常护、安装规范、运行监控、工况适配”,通过全生命周期的科学管理,可有效降低流量异常发生率,延长泵体使用寿命,保障液压系统稳定高效运行。